И снится им берег казахский

В период кризиса каждый новый подписанный контракт — праздник. А когда их сразу семь — перспективы развития, действительно, радужные.

На прошлой неделе завод «Тюменьсудокомплект» принимал делегацию из Казахстана. На встречу возлагали большие надежды. Казахстанские заказчики — люди надежные, временем проверенные (сотрудничество началось четыре года назад) и весьма перспективные. Благодаря государственной программе поддержки судостроения заказы на восстановление, модернизацию и новое строительство судов отсюда идут потоком. Причем этот поток из узенького ручейка в 2006 году (тогда на предприятии приняли три заказа из соседнего государства) превратился в полноводную речку — в 2010 году для Казахстана готовят уже семь единиц флота. Растет, несмотря на кризис, не только объем, но и сложность выполняемых работ — от небольших судов для мелководья перешли к строительству наливных и сухогрузных барж, рефрижераторных судов, рыбозаводов, землесосных снарядов и корчекранов (поднимающих со дна рек затонувшие корабли).

В прошлом году со стапелей предприятия сошло 25 судов. И сейчас работа идет полным ходом — и на воде, и на пристани, и в дизельных цехах.

Первым на берегу, на стапеле выставляет напоказ свой суровый металлический корпус служебно-разъездной катер «Малоярославец». Лет за десять плавания по холодным водам Пура, Таза и Оби его стальная обшивка, как старое драповое пальто, сильно поизносилась. Как объяснил главный инженер предприятия Николай Брагин, остаточная толщина корпуса судна уменьшилась почти в два с половиной раза, и вместо пяти нормативных миллиметров осталось всего два. А местами стальные проплешины оказались и вовсе только в полтора миллиметра толщиной.

Старую одежку судна полностью демонтировали и сшили из стальных листов новую, с «подворотами». Кстати, по словам Брагина, тюменская вода способна «съесть» сталь и за более короткий срок. Особенно агрессивна Тура на участке возле тюменской ТЭЦ — у судов, работающих в этой акватории, всегда высокий язвенный износ.

Рядом с «Малоярославцем» меняет свое днище 72-метровая баржа. Она после ремонта сможет взять на борт до тысячи тонн грузов. Но пока баржа беспомощно стоит на пристани, подставив металлические бока слесарям и сварщикам. Еще месяца два, и она полностью будет готова к выходу на открытую воду. Остались, как сообщил Виктор Громов, заместитель главного инженера по производству, в основном, покрасочные работы.

Если пройти чуть вглубь заводской территории, можно увидеть, как на стапелях выстроились в ряд баржа-аппарель, судно, предназначенное для паромных переправ, а затем — мелководный буксир-толкач — для рек с пересохшим руслом. Для такой «мелкой» работы у него особая, минимальная, осадка — всего 40 сантиметров. После доведения буксира «до ума» он отправится в родной пункт приписки — пристань Гари Свердловской области.

Но ремонт судов — это только «цветочки». Чтобы почувствовать, что такое судостроение, надо своими глазами увидеть, как рождается будущий корабль. Как и ребенок, вначале он существует только в проекте, потом его долго вынашивают в чертежах и схемах, и только затем позволяют родиться. Только, в отличие от библейских «новорожденных», он появляется не из ребра Адама, а из ребер металлической конструкции, которых могут быть десятки, а то и сотни. Их расположение сверяют в строгом соответствии с чертежами и, одно за одним, приваривают к шестиметровым стальным листам.

Вначале конструкция получается плоской, точнее плоскостной, и совсем на формы судна не похожей. Но постепенно каркас приобретает объем, за которым начинают угадываться будущие речные или морские силуэты.

В такой стадии — рождения «из ребра» — на стапелях завода находится 25-тонный казахстанский корчекран. В его стальном «скелете» специалисты легко угадывают, где будет размещаться машинное отделение, а где — погрузочная платформа.

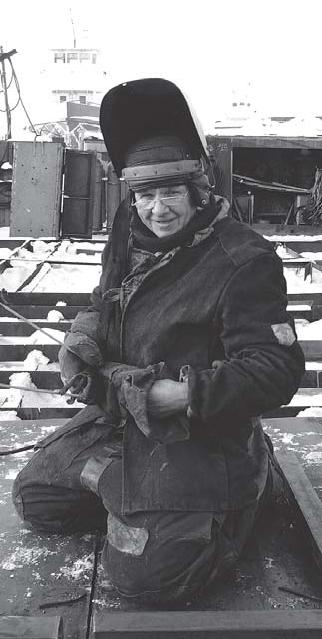

Для бригад судокорпусников «нулевой» этап работы над судном — самое горячее и ответственное время. Ни минуты на посторонние разговоры. Сварщик Сергей Волков согласился отвлечься всего на пару слов. Говорит, что сейчас важны каждая секунда и каждый миллиметр. Сварной шов должен лечь идеально, строго по «лекалу». Причем чертежи приходится читать не где-то в тепле конторки, а здесь, на морозе. И сколько бы ты ни сварил каркасов, каждый из них — разный, даже если класс судна один и тот же. У каждой единицы флота, говорят здешние умельцы, — своя индивидуальность.

Многочасовое пребывание на морозе и для слесарей, и для сварщиков — дело привычное. Суда ведь не рождаются в тиши и тепле кабинетов. Их «роддом» — на стапеле, на ветре и морозе. Но если все-таки замерзли пальцы или продрогли ноги, можно отогреться неподалеку — в дизельном цехе. Здесь собирают и обкатывают на нагрузке двигательную силу, сердце кораблей — судовые дизели и электростанции мощностью 100 и более киловатт.

Мастера цеха, рассказывает слесарь-дизелист Алексей Истомин, могут судовой движок сделать даже из автомобильного. Поставить двухконтурную систему охлаждения, специальную систему защиты — и готово. Но прежде чем корабельный мотор отправить в плавание, его тщательно протестируют, проверят показатели давления, температуру воды и масла. Как бывший капитан, Алексей хорошо знает, что значит для судна надежный и сильный мотор. Слава Богу, его он никогда не подводил. Может быть, поэтому, даже сойдя на берег, он остался верен моторам. И вот уже четвертый год трудится в дизельном цехе. Сейчас под его присмотром — восемь дизель-генераторов для Красноярска. Заказ, в общем-то, простой, но бывают и посложнее. Повышенные требования к системе автоматики, к моторесурсу, к энергосовместимости комплектующих предъявляются, например, к дизелям пограничных судов. Пограничники даже сами приезжают на ходовые испытания.

В целом, дела на предприятии в этом году идут неплохо, даже чуть лучше, чем в прошлом, — по крайней мере, количество заказов возросло. Конечно, не в геометрической прогрессии, но все-таки. Расширяется не только список заказчиков, виды работ, но и способ транспортировки продукции. В этом году, например, на «Тюменьсудокомплекте» начали осваивать «железнодорожные габариты». Рекой свою продукцию уже отправляли, автомобильным транспортом тоже, а вот с железнодорожниками начали работать впервые. Придумали разборный вариант для готового судна, со съемными надстройками, чтобы можно было перевозить его по частям, а монтировать на месте…

Главная надежда судостроителей — все-таки на возрождение судоходства по нашим рекам. Чтобы было оно, как прежде, когда на Иртыше или Оби от пароходов было не протолкнуться.

***

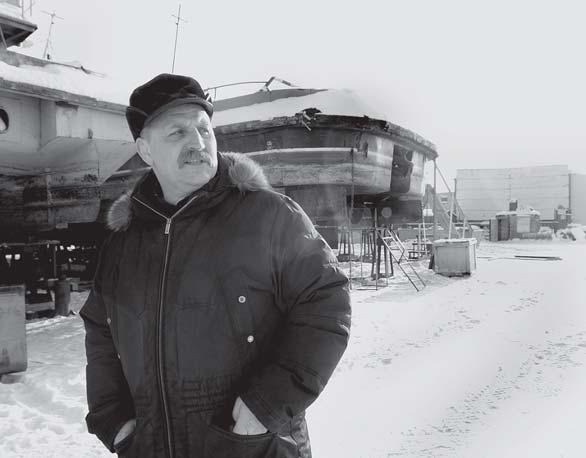

фото: Николай Брагин, главный инженер предприятия;Под днищем «Малоярославца»;Сварщик Николай Прохоров;Возле статонной баржи.