Жить и работать в реальной жизни

Не каждый руководитель тюменских предприятий может сегодня похвастаться процветанием своего дела. Тюменский аккумуляторный завод — один из немногих, что сумели выстоять в экономически тяжелом 2009 году. О том, как это удалось, мы говорим с директором Александром Кореляковым.

— Для нашего завода кризис начался в ноябре 2008 года, — рассказывает Александр Васильевич. — Резко упали продажи продукции, которую мы производим.

— С чем это связано?

— С тем, что весь 2008 год бурно росли цены на материалы, из которых производятся аккумуляторы. К ноябрю цена, например, на свинец достигла пика — 2700 долларов за тонну, а прежде была 800 долларов. Подорожали материалы, повысилась и цена на аккумуляторные батареи. Все заводы накупили этих дорогих материалов, и тут пропал спрос.

Понизить цену, значит работать себе в убыток. Нам пришлось все же уменьшить цену на 36 процентов и увеличить производство. Это одна сторона. С другой, торговцы, которые тоже скупили дорогие импортные материалы, должны были их реализовать. Снижать цены, конечно, не соглашались. Они-то могут себе это позволить, храня продукцию на складах! У них ведь нет завода, который должен каждый день работать! Пока они свои товары не распродали, цены не понижались. Потом свинец упал до 1200 долларов за тонну, потом снова поднялся…

Прошлый год мы использовали для модернизации производства. То есть, эта ситуация с ценами сыграла роль пинка: стало ясно, что надо быстрее шевелиться и справляться своими силами. Менять номенклатуру, технологию, где возможно — конструкцию. Больше рассчитывать на материалы собственного производства, избавляться от импортной зависимости.

Могу похвастаться: теперь мы не будем покупать смесь, которая называется «расширитель», его раньше закупали в Англии. Производим ее сами и очень хорошего качества. Стали делать полиэтиленовые сепараторы. Не весь объем, а только ту часть, которую раньше покупали в США. Другую пока покупаем в Европе и Южной Корее. Снабдить себя этим материалом целиком у завода пока не хватает сил.

Но в целом, уменьшить импортную зависимость по материалам можно. Если в начале 2009 года из 100 процентов потребляемого нами свинца мы сами производили только 25 процентов, то за год мы «дотянули» до 48 процентов. То есть, покупаем мы только 52 процента свинца. А к концу этого года постараемся свести эту цифру к 10 процентам.

-Для этого наверняка понадобилось новое оборудование? Его тоже разработали и сконструировали на заводе?

— Понадобилось, как же иначе. Да, его спроектировали здесь. У нас есть подразделение, которое занимается только новым оборудованием. Но необходимо не только новое оборудование. На следующей неделе мы попытаемся создать новый вид батарей. Задача: изменить номенклатуру, сделать ее такой, как требует рынок. Будем уменьшать материалоемкость изделия, а служить оно будет дольше…

— Объясните…

— Предположим, что для изготовления батареи требуется 10 килограммов свинца. Надо добиться, чтобы и при восьми килограммах батарея работала не хуже.

— Это реально? За счет примесей?

— Нет, за счет увеличения поверхности пластины. А насчет «реально» — это надо добиваться, смотреть, что получится. Знаете, чем изобретатель отличается от других людей? Все знают, что этого сделать нельзя, а он не знает. И пробует, и делает! Вот и здесь также. Правда, возникает еще одна трудность. Очень подорожали энергоресурсы, сегодня мы платим за 100 кубов газа больше 90 долларов. Дороже, чем в США. То же самое с электричеством. Поэтому надо сберегать. Вот видите лампы у меня в кабинете?

— Да, энергосберегающие.

— Ну, это не самые лучшие. Лучшие — светодиодные, но они пока слишком дороги.

-Ив цехах экономят энергию?

— Стараемся. Например, купили три импортных компрессора. У нас стоят отечественные мощностью по 70 киловатт. А импортные, на 35 киловатт, работают с такой же производительностью. Экономия налицо, если мы заменим все. Причем не потому что старые компрессоры вышли из строя, а из соображений экономии энергии.

Раньше мы успевали за ценой. Энергетики повышали цены, а мы за счет экономии продолжали платить привычную сумму. В этом году цена подскочила очень резко. Плюс зима холодная, а завод работает круглосуточно и без выходных, значит, надо его отапливать, чтобы людям было комфортно работать. Поэтому заплатили за отопление больше, чем в прошлые зимы. В два раза, даже больше. Но, в целом, ситуация постепенно выравнивается: увеличиваем производство, набираем работников…

— А что, были сокращения?

— Да, 50 человек в начале года сократили. Само слово «модернизация» подразумевает такую организацию работы, когда один делает то, что раньше выполняли два человека. Например, в 1987 году бригада сборки насчитывала от 43 до 49 человек. Ручная сборка: люди стояли друг за другом, каждый делал свою часть работы. Потом произошла автоматизация производства: большую часть работы стали выполнять машины. Сейчас в этой бригаде пять человек. А надо, чтобы было три! И зарабатывать они будут больше. Пока средняя зарплата работника бригады около 30 тысяч рублей.

— Возвращаясь к новым технологиям, можно ли уменьшить вредность производства?

— Я не знаю ни одного не вредного производства. Как думаете, печь хлеб не вредно? Официально — нет. А знаете, что мука попадает в легкие, не растворяется там, и хлебопек со временем «зарабатывает» хроническую профессиональную болезнь?

Так что такое «вредность»? Понятие возникло при социализме, когда были составлены два списка «вредных» профессий, обладателям которых полагаются льготы.

После распада Советского союза на Украине, в Прибалтике, в Казахстане эти льготы отменили. Работа в шахтах или на заводах перестала считаться «вредной». Я согласен: делю работу не на «вредную» и «не вредную», а на «тяжелую» и «легкую». «Тяжелая» -сталь варить. Она должна очень хорошо оплачиваться, как минимум на 30 процентов выше. А льготы, на мой взгляд, это просто уловка, чтобы людям поменьше платить.

Роспотребнадзор время от времени устраивает на заводе проверки. Я просил заключения этих проверок, мне не дали. Но, судя по тому, что никаких претензий заводу не предъявляют, все в порядке. И еще, о «вредности». Я знаю только одного тюменца, который дожил до 102 лет. И он работал на нашем аккумуляторном заводе! Я сам его с юбилеем поздравлял и телевизор дарил.

— Скажите, вырос ли упавший прежде спрос на продукцию?

— Спрос сегодня такой, что мы не успеваем производить столько аккумуляторов, сколько требует рынок. Потому что за последние год-полтора ликвидировались и обанкротились многие аккумуляторные заводы в стране.

— В Подольске закрылся…

— Да, его теперь нет. Из цехов вывезли оборудование, и сейчас там склады, где хранятся импортные товары. Склады сдают в аренду. Кстати, очень выгодный бизнес, гораздо прибыльнее, чем делать аккумуляторы, — Кореляков смеется. — Курский завод — банкрот. А уж мелкие предприятия исчезли как класс, и, наверное, никогда больше не поднимутся.

Кроме того, спрос на наши батареи вырос за счет того, что упал импорт аккумуляторов. Импортеры (это же наши, русские люди) брали кредиты в банках, чтобы купить заграничную продукцию. Но оказались за эти полтора года в убытке (мы уже говорили о высоких ценах на все импортное). К тому же, сейчас усложнилась система получения кредитов. Вот и результат. По официальной статистике импорт аккумуляторов упал на 41 процент. Это я прочел на официальном сайте Государственного таможенного комитета.

— Сколько продукции завод выпускает сейчас?

— В чем считать?

— В аккумуляторах. И в наименованиях.

— Наименований у нас больше ста. За январь, вычитая десятидневные каникулы, мы сделали около 100 тысяч разных аккумуляторов. Одни, большие, весят тонну, а есть маленькие — автомобильные. И еще много других.

Подводя итог, скажу, что год мы прожили неплохо. Не жалуюсь. Кредитов не брали, работали за счет своих средств. Значит, будем работать дальше.

***

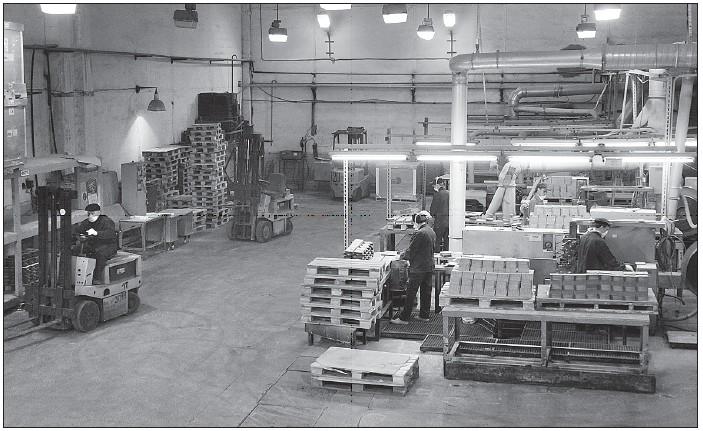

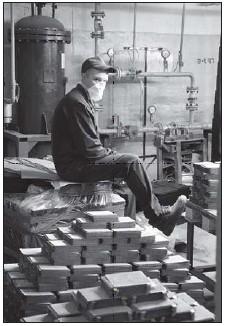

фото: лица аккумуляторного завода.;лица аккумуляторного завода.;лица аккумуляторного завода.;лица аккумуляторного завода.