Новые голоса в заводском хоре

— Доброе утро!

— Бон джорно!

— Охаё!

По утрам на тюменском фанерном заводе звучат приветствия на трех языках. Здесь по-прежнему выпускают нашу, отечественную высокосортную фанеру. Но — на зарубежных станках. Для отладки нового оборудования приехали специалисты из Италии и Японии.

— Вон он, вон он сидит, — улыбается главный технолог Нелли Кушакова. Она наблюдает издалека, как Массимо Брамбилла сосредоточенно разглядывает чертежи на мониторе своего компьютера. Думает о чем-то, слегка даже хмурится. Массимо корректирует программу сушилки, которая будет обеспечивать шпоном третью очередь производства. Ее запуск запланирован на 2015-й год, и это — событие, к которому сейчас готовится весь завод от директора Альмиры Каримовой до каждого рабочего.

Вот, к примеру, Алексей Сагадатов. Он принимает шпон итальянской сушилки, которая пока шумно работает в тестовом режиме.

Алексей на заводе с 2006 года. Пришел на старую площадку в Старой Зареке. С завода его проводили в армию, в город Ачинск. Думали, не вернется, найдет место лучше и интереснее. Но Алексей вернулся, и никуда не собирается уходить.

— Это стабильное предприятие, — говорит он, подхватывая листы шпона. — Меня здесь все устраивает: и график, и соцпакет. На зарплату вполне можно содержать семью. И отпуск каждый год — как положено. Пока я простой рабочий, но весь процесс знаю. Когда мастера уходят в отпуск, случается их подменять. Если хорошо себя проявлять, есть возможность карьерного роста.

Нелли Кушакова к слову вспоминает, что мастер клеевого отделения Юлия Бокова когда-то сама работала на склейке, а мастер обрезного отделения Ирина Михайлова — на сортировке…

А Алексей рассуждает:

— То, что завод наращивает объемы производства и модернизируется, мне нравится. Все меньше становится ручного труда. Это сегодня мы ловим шпон, потому что сушилка еще не отлажена до конца. Но потом все будет работать автоматически.

Спросить бы у итальянского инженера, когда это произойдет. Но он, бросив короткий взгляд в объектив фотоаппарата, возвращается к своим заботам. Массимо ни слова не понимает по-русски. Поэтому с итальянцами наши рабочие практически не общаются. А на случай, если все-таки требуется сказать что-то важное, приглашают переводчика.

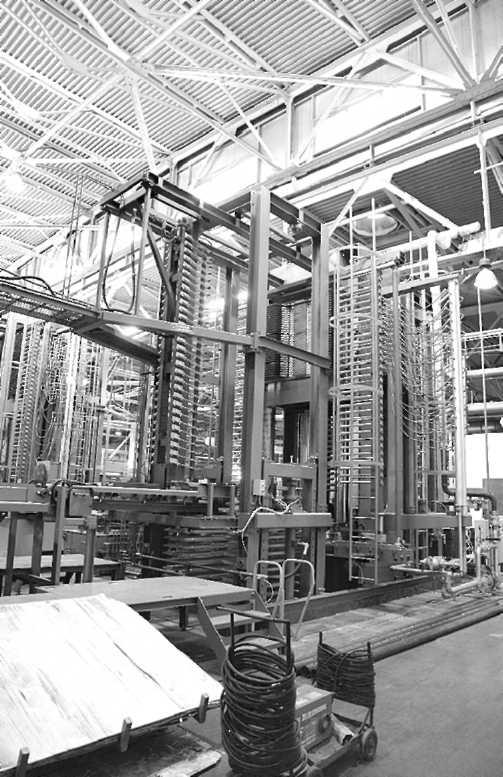

Гораздо веселее в следующем цеху, где запускают японский пресс и клеевые станки. Японцы в серо-голубых спецкостюмах с логотипом фирмы «Китагава» и рабочие фанерного комбината работают, как одна команда. Первые быстро-быстро передвигаются по цеху, наблюдают за изображением на мониторах и светящимися табло. Вторые — принимают листы из станка.

Нина Бухаркина и Вера Недахина говорят, что уже привыкли к новому оборудованию. Станок сам считает фанерные слои и подает звуковые сигналы, когда собрана стопка.

У «фанерки» давние отношения с «Китагавой». Большая часть оборудования и для второй очереди — ее производства, рассказывает нам Нелли Кушакова. Она работает на заводе уже 13 лет, модернизация производства происходит на ее глазах.

— Когда новый станок приходит, я в первую очередь должна разобраться, как он работает. Чтобы дать совет, если у кого-то возникнут вопросы, — говорит она. -Для третьей очереди, о которой мы сегодня говорим, завезены и будут монтироваться маятниковая пила, металлоискатель. А в бассейне, где вымокает древесина, запускают пять дополнительных секций. Обеспечивать кусковым шпоном все три линии будут четыре ребросклейки.

— Запустить третью линию производства планируем в 2015-м году. А мы привыкли выполнять то, что пообещали, — говорит директор завода Альмира Каримова. -Не сразу наладится масштабный выпуск продукции. Надо, чтобы новое оборудование заработало в хоре со всем другим. Новая линия позволит нам увеличить выпуск фанеры. Мы вообще каждый год наращиваем объемы производства на 20-25 процентов. Спрос на продукцию есть. Сейчас выходим на корейский рынок. Сложность в том, что мы находимся в середине России, а это серьезные транспортные расходы. Поэтому делаем ставку на сортность, на более качественную продукцию, которая дороже стоит. Главное, не останавливаться, искать пути решения. Думаю, мы их находим. В этом году вторую линию благополучно запустили, нас поддержало правительство области. Были очень хорошие льготы по лизингу. Кажется, и на следующий год они сохранятся, правда, неизвестно пока, в каком объеме.

Развивающееся производство требует и дополнительных рабочих кадров, вакансии на заводе есть всегда. Поэтому директор говорит: пусть молодежь приходит. Только толковая, трудолюбивая.

Старая добрая «фанерка» меняется до неузнаваемости. Завод запускает новое оборудование, наращивает объемы производства. Чистые и просторные цеха с высоченными потолками кажутся какими-то европейскими. Но теплый и приятный запах сушеного шпона — все тот же.

***

фото: Скоро прием шпона на новой сушилке будет автоматизирован;Нина Бухаркина;Новый японский пресс.