«Мы настроились на долгую и хорошую работу»

Тюменская фанера используется при строительстве олимпийских объектов в Сочи.

Вообще, наш комбинат выпускает все возможные виды фанеры, поэтому сбыт налажен не только в Тюменской области и России. Есть заказчики из Японии, Португалии, Германии… Правда, партии туда поставляются по заводским меркам небольшие, бывает, лишь по несколько контейнеров.

Директор комбината Альмира Каримова с сожалением отмечает:

– С наступлением кризиса продажи предприятия упали. Многие предпочитают сейчас покупать фанеру подешевле – и менее качественную. Жаль, ведь мы можем производить все известные сорта, вплоть до элитных – больше десяти видов. Наш продукт имеет европейский, американский, японский сертификаты… Но чтобы зарабатывать, мы должны постоянно искать новые рынки, новых клиентов.

Минувшей осенью предприятие переехало в новые цеха на улице Камчатской, но и в прежних, на Береговой, остались сотрудники. На старом предприятии работают круглосуточно, на молодом – сменами по двенадцать часов. Всего на «фанерке» – 680 работников, и сокращений в связи с кризисом нет. Ушли лишь иностранцы, которые помогали «обкатывать» привезенное оборудование.

… Весной всегда много работы. Продолжаются заготовки сырья – березы, которую хранят на открытой площадке вблизи старого предприятия. Летом эта береза пойдет на фанерные листы. Скоро начнут белить срезы на бревнах – это поможет сберечь древесину…

Новые цеха уже не выглядят такими пустынными и необжитыми, как во время переезда. Производственная линия работает на полную мощность, не простаивает. Начальник производства Эльмира Турсунгуллова рассказывает нам:

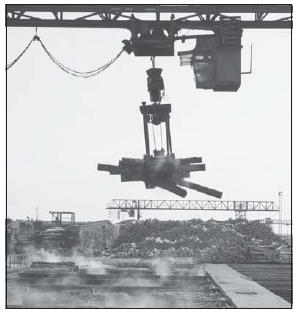

– Сначала березовые бревна опускают в бассейны с температурой воды 40-45 градусов. Там они лежат сутки, чтобы древесина стала более мягкой и податливой. Затем достаем краном и отправляем в цеха…

Бассейны, нам показалось, выглядят чуть устрашающе. Они – глубокие, наполнены мутной водой; с поверхности поднимается в прохладный воздух белый пар. Пахнет здесь, к сожалению, отнюдь не свежим опилом и не ароматной древесиной: намокшая береза оставляет воде затхлый запах…

Зато мы с удовольствием вернулись туда, где витает аромат свежего дерева. Особенно рядом со станком, который снимает кору.

Удивил станок лущильный: он в несколько секунд превращает толстое бревно в многометровую ленту березового шпона. Острый нож непрерывно, по кругу, снимает с бревна слой за слоем, почти как мы срезаем апельсиновую корочку… После этого шпон разрезают на листы необходимой ширины. Резчица Татьяна Паляева любит свою работу, потому что она дает возможность двигаться и не сидеть на месте:

– У меня – десятилетний стаж. Хотела бы, чтобы и дочка со мной работала. Но она выучилась на парикмахера… Работаю посменно, поэтому времени и на хобби хватает. Жить не могу без дачи…

После разрезания Татьяна сортирует шпон и отправляет в сушку. Сортировка, кстати, – процесс интересный, и для новичка кажется сложным. Оператор сортировочной машины Ольга Владимирова рассказывает:

– Я на комбинате уже четыре года. Как-то сразу втянулась в работу и прикипела к ней… Раньше мы листы сортировали вручную, раскладывали в кучи по сортам (например, белая, идеально ровная фанера – это первый сорт). А теперь вот есть помощница – машина…

Оставалось только удивляться, как Ольга справляется с летящими на большой скорости по конвейеру листами. Пока очередной проносится мимо оператора, тот должен успеть рассмотреть его внимательно, присвоить нужную категорию и нажать кнопку: 1, 2, 3 или 4. Каждой кнопке соответствует сорт фанеры в стопке – машина сама положит лист в нужную «компанию».

Почти на каждом этапе производства фанеры – от лущения до склейки – работают молодые. Кто-то окончил Тюменскую сельхозакадемию, кто-то – лесотехникум. Правда, по словам Альмиры Каримовой, вакансий сейчас нет, но если появятся, предприятие с удовольствием возьмет на работу молодых.

Лишь бы работа была.

Альмира Исламовна завершает наш разговор лаконичным комментарием:

– Наше предприятие готово выпускать в три раза больше того объема, который выдаем сейчас. Только вот кризис мешает… Загадывать что-либо сложно. Потому и не торопимся перевозить оборудование из старых цехов сюда. Но, вообще-то, фанерный комбинат настроен на долгую и хорошую работу.

***

фото: в бассейн загружают бревна;сортировщица Ольга Владимирова;резчик шпона Факия Степанова;директор комбината Альмира Каримова;внизу – обычная здесь производственная картинка.