Инженерная мысль не дремлет

Тюменский завод вездеходной техники работает с 2010 года. Первую машину директор Александр Фролов сделал сам: изучил аналогичную технику, изменил размеры и материалы, добавил что-то свое. Для машины нашлась работа — бурили в районе Ямбурга. Заказчику понравилось, и дело пошло: второй вездеход, третий, четвертый.

Разработками руководители занимаются сами. Директор — человек творческий, говорит его заместитель по производству Андрей Сапронов. Нет-нет да соберет что-нибудь, предложит сделать по-другому. Два года назад привлекали для разработки цепного привода тольяттинского инженера. Не понравилось. Лучше работать самим.

Техника, которую производит завод, называется «Беркут-8». Она помогает передвигаться там, где ничто другое пройти не может -только вертолет.

Снегоболотоход, так называют всепроходимую машину, имеет три модификации: транспортник, грузовая и буровая платформы. В основном «Беркут-8» работает в геологоразведке, в нефтегазе — на Ямале и в ХМАО. Однажды на связь вышла вологодская фирма — нашли информацию, провели телефонные переговоры. А потом приехали в гости на пару дней.

— Хотели посмотреть, что мы за ребята, увидеть производство, -говорит Сапронов. — Стоимость машины ведь немаленькая. Но это единственный заказчик издалека. Остальные уже видели технику в работе на Севере либо узнали о ней от партнеров. Лучшая реклама — это сарафанное радио.

На склад этот завод не работает — только по конкретному заказу. Общие трудности коснулись и его. В этом году с учетом тендеров набралось 25 заказов, в прошлом было 36.

— Конечно, желательно, чтобы заказов было больше, — говорит Андрей Сапронов. — Производство загружено не на сто процентов. Но пока спрос есть, будем работать.

В двух цехах трудятся человек двадцать. Чтобы сделать машину с нуля, нужно 30 дней. Из них 10 занимает работа в металлоцехе, 15 уйдут на сборку, обшивку, покраску и дней пять на доработку. Если заказывают несколько машин, срок существенно не растягивают: в прошлом году «ТюменьНИИгипрогаз» заказал четыре единицы, их поставили в течение полутора месяцев.

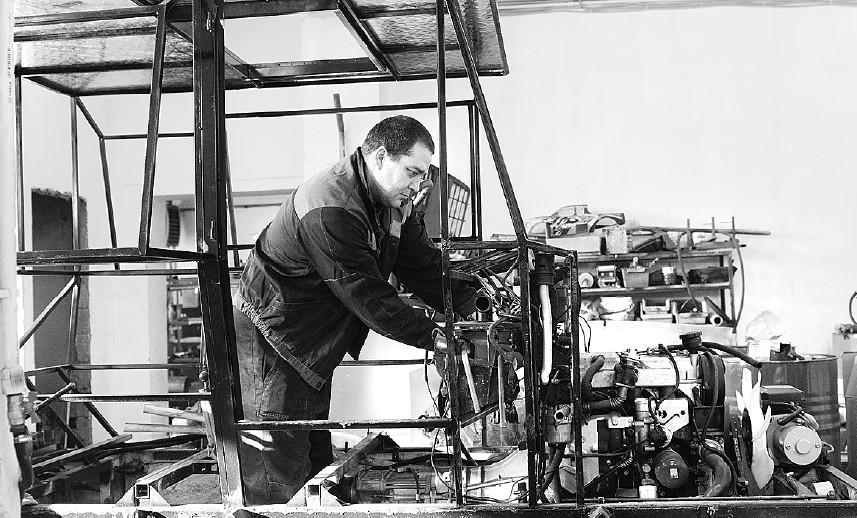

Начинается все в арочнике по соседству, где находится металлоцех. Здесь собирают каркасы, но сейчас их уже перенесли во второй цех для окончательной сборки. Год назад завод приобрел в лизинг два станка: плазменной резки (от тюменского завода «Киберстеп») и листосгибочный (корейского производства). Раньше все делали руками, где-то что-то заказывали. Сподручнее, когда есть свое оборудование.

Во втором цехе собирают уже готовые машины, одна из них в следующую среду отправится в Нижневартовск. Рядом с ней стоит вездеход с помятым корпусом. Он приехал на ремонт.

— Работа у него тяжелая. Но выхода нет: либо ехать через лес и врезаться в деревья, либо тонуть в болоте. Вообще наши машины обычно ходят в паре, это мы сразу обговариваем с заказчиками. Во-первых, большие расстояния. Во-вторых, часто нет связи. Ну, и живность никто не отменял — медведи и прочие.

— А как обшивка справится с атакой медведя?

— Я думаю, он просто разорвет ее и все, — не моргнув глазом, отвечает Андрей. — Укреплять ее бесполезно. В Нижневартовском районе были случаи, когда медведь забрался в экскаватор и рычаги управления закрутил узлами.

Завод периодически отзывает свои машины на ремонт. Сейчас во дворе стоит вездеход апельсинового цвета, два года отработавший в Ноябрьске, — меняют систему охлаждения на более современную. Вообще инженерная мысль на заводе не дремлет. Из новых разработок: «Беркут-8» переводят на стеклопластиковый кузов, уже готов 30-макет. После Нового года начнется создание образца. Кроме этого, идут разработки по ходовой части: на «Беркуте» используется роликовый привод, будут осваивать цепной. Прототип создан, съездил на обкатку в район Урая, отработал два с половиной месяца — успешно.

— В чем преимущество корпуса из стеклопластика?

— Во-первых, внешний вид лучше, — отвечает Сапронов. — Во-вторых, было такое кустарное производство: каждая деталь подходила только к одной машине. Коробка одна, двигатель другой, через какие-то переходные пластины стыковали. Человек делает крепление, оно работает, все хорошо. Но если что-то случилось, и заказчики просили прислать такую же деталь, мы не могли ее заменить. Стеклопластиковый кузов будет состоять из двух частей, любую из которых можно снять и поставить новую. Это упростит ремонт машин. Мы идем к стандартизации: создаем базу запчастей, чтобы в случае поломки могли поставить клиентам нужную деталь.

Работа интересная, Андрею нравится. Начинал он на заводе три года назад с отдела снабжения. Потихоньку производство на его глазах и при его участии расширялось: запустили второй цех, полностью построив здание, готовятся возводить еще один. Андрей приехал в Тюмень девять лет назад, получив среднее специальное образование в Заводоуковске. Поступил в нефтегазовый университет на технологию машиностроения. Получается, работает по специальности — нечастая нынче ситуация.

— Да, диплом пригодился. А думал, увезу маме, в рамочку поставлю, — смеется Андрей. — После вуза еще и в аспирантуру поступил. Но с наукой у меня не срослось — надо было на что-то жить, семью кормить. Может быть, займусь потом — почему бы и в науке чего-нибудь не сделать?

***

фото: Александр Азаренок и будущий вездеход;В металлоцехе.