Настоящее машиностроение требует ОТК

Начальник одного из четырех бюро технического контроля завода БКУ Дмитрий Саковцев в прошлом году побывал на Яунлорском месторождении. Там увидел, во что могут превратиться буровые установки спустя всего несколько месяцев эксплуатации.

— Дмитрий был одним из четырех наших контролеров, кого «Сургутнефтегаз» пригласил на совместную приемку буровой, — рассказывает директор по качеству завода Сергей Боровинский. — Посмотрели, что такое монтаж и начало эксплуатации. Несоответствий продукции было достаточно.

Буровая установка — это почти семьсот отгрузочных мест, объясняет Сергей Иванович. Пока они доберутся до места сборки, с только что покрашенных деталей, бывает, облазит вся краска.

— В тундре нет такелажных приспособлений и кранового хозяйства — значит, это перевалка, ручная кантовка, перекантовка. На месте идет доработка некоторых вещей, — рассказывает Боровинский. — Я сам пару лет назад побывал на буровой, недалеко от Северного моря: уже спустя несколько недель потертости начали корродировать.

Контролеры постоянно были на связи, привезли очень много фотографий. В Тюмени искали способы, как не наступать на те же грабли. Кроме того, ряд мероприятий «Уралмаш НГО Холдинга» позволил добиться того, что претензий стало меньше в разы.

— По итогам 2015 года в два раза уменьшилось количество несоответствий продукции по лакокрасочным покрытиям, — уточняет Сергей Иванович. — В августе 2015 года мы приобрели новое малярное оборудование и оснастку к нему, дополнительные средства измерения температуры и влажности для помещений. Разместили эталонные образцы нанесения слоев и наиболее типичные дефекты. Ежедневно комиссия обходит участки окраски и составляет акты, которые отправляются в Москву.

Дмитрий Саковцев рассказывает, что он хоть и молодой контролер — большинство цеховых рабочих старше его, — но на все замечания люди реагируют адекватно.

— Бывает и совет спросят, — говорит Дмитрий. — Например, на одну деталь может быть до 20 чертежей, между ними возможны расхождения… Главное, мы не придираемся безо всяких оснований.

— Контролеры спрашивают с рабочих только по технической документации, — добавляет Сергей Боровинский. — Поэтому недопонимания нет.

Еще одно достижение, которого удалось добиться от производства, — на 30 процентов снизилось количество несоответствий по сварке. Боровинский говорит, что помогли 45 новых сварочных аппаратов и неустанный контроль за рабочими. По итогам года на исправление ошибок предприятие потратило на полмиллиона рублей меньше, чем в 2014.

Я спрашиваю у Сергея Ивановича, насколько эта система, внедренная со вступлением БКУ в холдинг, комфортна для рабочих? Ведь быть под неусыпным контролем — это стресс?

— На заводе вредителей нет, -отвечает директор по качеству. -Все понимают, что чем меньше претензий, тем меньше переделок, тем больше объемы производства, больше заказов. Все стараются работать на совесть.

Отличаются ли стандарты качества «Уралмаш НГО Холдинга» от стандартов прежнего БКУ?

— Это два разных предприятия, -говорит Боровинский. — Здесь меньше процессов, подконтрольных Ростехнадзору, но это ни о чем не говорит. Там у нас были индивидуальные поставки, от заказа до заказа была возможность осмотреться, что-то проанализировать. Здесь мелкосерийное производство — оно динамичнее, темпы выпуска не позволяют расслабляться. Для этого нужны квалифицированные кадры ОТК.

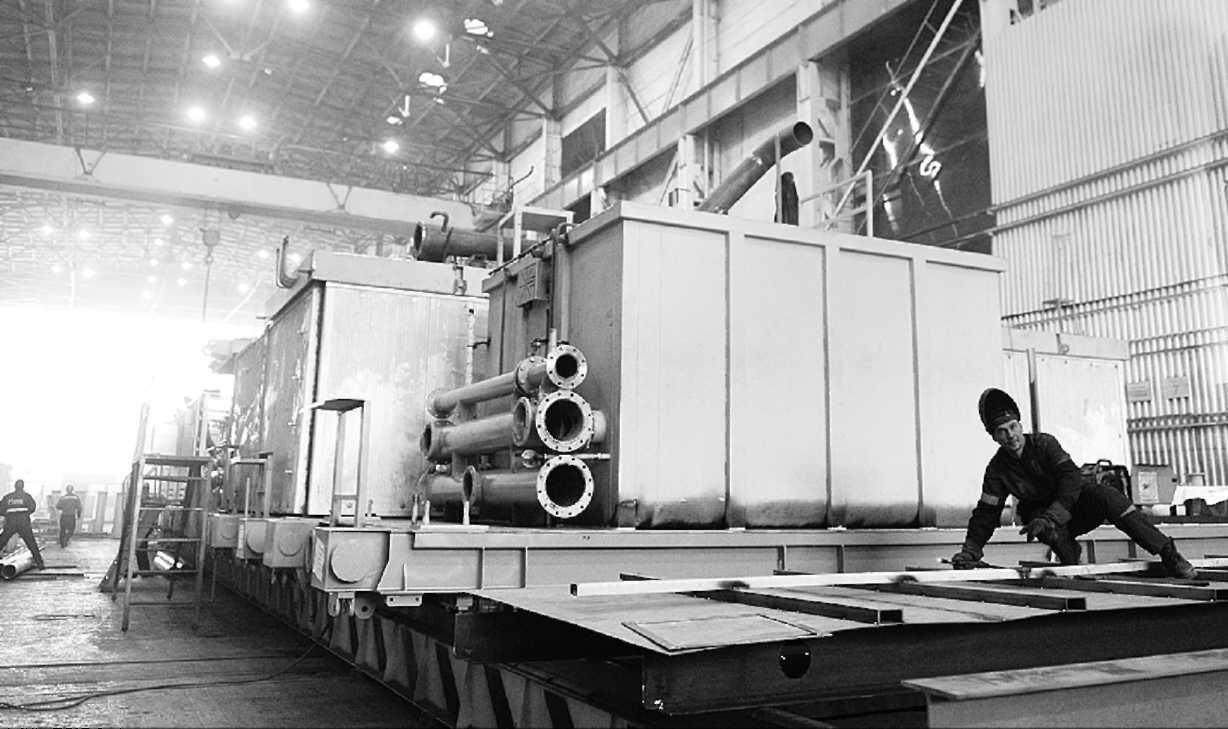

Дмитрий Саковцев отвечает за участок сборки циркуляционных систем — каждый день он следит за тем, чтобы монтаж осуществлялся правильно — от выставления на стенд рам цээски до подключения оборудования. Мы видели, как Дмитрий проходит по цеху — здоровается с работниками, окликает кого-то по имени (он всех тут знает). Его тут и там подзывают посоветоваться. Выпускник нефтегаза, три года назад Саковцев пришел на завод в качестве мастера, потом стал старшим мастером и наконец — начальником бюро ОТК.

— В прошлом году Дмитрий и еще восемь специалистов были на практике на других заводах холдинга. Три человека прошли обучение визуально-измерительному контролю сборочно-сварочных работ, — рассказывает Сергей Боровинский. — При таком объеме сварки на заводе и на рабочих, и на ОТК лежит большая ответственность.

Повышение качества сварки Сергей Иванович называет самым важным достижением по итогам года. Кроме того, повысилось качество материалов — поработал отдел закупок. Запущена линия консервации металла. Введены в эксплуатацию две машины плазменной резки. В декабре завод признан соответствующим требованиям стандарта качества ISO 9001:2008.

— Это значит, заказчики получают гарантированное качество, выросла квалификация наших работников, — подытоживает Сергей Боровинский.

Я все-таки спрашиваю его, насколько необходима такая строгая система?

— Лично я в нее входил с большим удовольствием, — отвечает директор по качеству. — Хотя 26-й год работаю на заводе, я радовался, что делаю открытия и учусь чему-то новому. Потому что система правильная, это настоящее машиностроение!

***

фото: Дмитрий Саковцев;В цехе ЦС;Сергей Боровинский;Сборка ЦС.