Остался только один вопрос

На прошлой неделе 17 депутатов Тюменской областной Думы посетили единственное в регионе металлургическое производство и металлургическое производство.

Они провели на заводе выездное заседание думского комитета по бюджету, налогам и финансам. Цель — выяснить, предприятию необходимы насколько дальнейшие налоговые преференции?

И время, и деньги

Около 1,5 млрд рублей инвестиций планируют освоить на электроплавильном заводе «УГКМсталь» до 2020 года. «УГМК-сталь», один из самых молодых заводов России, через месяц отметит пятилетний юбилей. В июле 2013 года здесь была первая плавка. А если вести отсчет знаковым вехам с начала строительства, то к сентябрю набежит уже десятилетие.

Но любое производство состоит не из юбилеев, а из будней: планов, сроков, реализации, финансовых затрат. В условиях общемирового спада металлургического производства такому предприятию, как «УГМК», приходится думать о деньгах. Ведь цель — не просто выжить, а развиваться.

Общий объем инвестиций в предприятие — более 22 млрд рублей. На этапе становления производства проект получил 967 млн рублей господдержки, в том числе 590,2 млн рублей — из Инвест-фонда РФ и 377 млн рублей — из бюджета Тюменской области.

Eсть у предприятия и региональные налоговые льготы. Бюджетная помощь — не благотворительность, а взаимовыгодное сотрудничество. Чем быстрее предприятие выйдет на проектную мощность, тем больше и стабильней начнут поступать от него налоговые отчисления. Только за счет налога на имущество, перечисляемого предприятием, Тюменская область каждый год может строить новый детский сад. В прошлом году «УГМК» перечислил в местный бюджет около 260 млн рублей, а в этом — на четыре миллиона рублей больше.

Сталь закаляется покорно

Экскурсию для парламентариев провел, рассказывая о производстве, Владимир Гребцов, начальник технического управления.

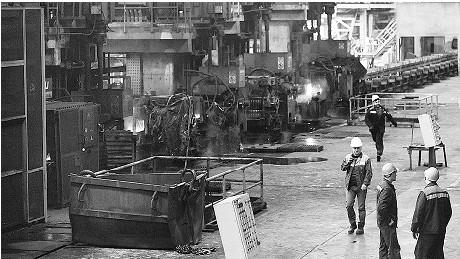

Электротехнический цех. В нем трудятся 350 рабочих разных специальностей — почти треть всех занятых на предприятии. Здесь разливают сталь на машине непрерывного литья и получают заготовки, необходимые для выпуска продукции с высокими требованиями к геометрической точности профиля и качеству отделки поверхности. Производственная мощность цеха — 1850 тонн в сутки или 550 тысяч тонн в год.

Следующий этап производственного цикла — охлаждение заготовок. Уложенные в штабели они остывают в естественных условиях. Затем металл, потерявший свой агрессивный красный цвет, поступает на рольганг печи нагрева. И — его снова бросают в жар, доводя температуру поверхности до 1150 градусов. Производительность печи — 100 тонн в час.

На этом этапе горячие заготовки, которые в разрезе имеют форму квадрата со сторонами 150 на 150 мм, отправляют на 18-плетьевой прокатный стан. Здесь каждую плеть обжимают до необходимого размера. Eсть в прокатном цехе и единственная в России стыкосварочная машина, которая позволяет вести «бесконечную» прокатку. В этом же цехе введен в эксплуатацию и редукционно-калибровочный блок, с помощью которого изготавливают прокат круглого и шестигранного сечения.

После прокатного стана заготовки пропускают через установку термоупрочнения. Там их поверхность закаляется, а сердцевина остается мягкой. За счет такого контраста арматура получает, казалось бы, взаимоисключающие качества: прочность и пластичность. Остается только раскроить ее на отрезки необходимой длины, передать в «карман», сформировать пакет, увязать его проволокой, взвесить (металл продают по весу), присвоить номер, навесить бирку, отправить на аттестацию и затем — на склад готовой продукции.

— Наше предприятие — уникальное, полных аналогов ему в России нет, — говорит Владимир Гребцов. — Но существуют мини-производства, которые позиционируют себя как аналоги (например, в Калуге), они производят строительный металл. «УГМК» же специализируется на сортовом, качественном, предназначенном для изготовления железнодорожных изделий, конструкционных элементов для автомобильной промышленности и машиностроения. Мы только сталь для железнодорожных рельсов не производим, их изготавливают на предприятиях корпорации «Eвраз» в Новокузнецке и Нижнем Тагиле.

Прирастать будет

По словам директора тюменского филиала «УГМК-сталь» Сергея Глушкова, предприятие каждый год пополняет линейку товарной номенклатуры. Так, в июле прошлого года введен в эксплуатацию комплекс нового оборудования общей стоимостью около 1,2 млрд рублей, позволивший выпускать продукцию для автомобильной промышленности и предприятий машиностроения.

Завод увеличивает и объем производства. На этот год запланировано произвести 456 тысяч тонн, при проектной мощности 545 тысяч тонн готового проката. Во втором полугодии намечено освоить принципиально новую продукцию — прокат конструкционного назначения, в том числе со специальными отделками поверхности (обточкой, правкой, полировкой, торцовкой, снятием фаски), что позволит получать прокат высшего качества. Для этого введены линии, позволяющие проводить неразрушающий контроль качества стали на наличие поверхностных и внутренних дефектов. В 2018 году запустят четыре линии, связанные с отделкой конструкционного проката, чтобы расширить ассортимент для машиностроения, для железнодорожного и автомобилестроения. Готовится к запуску и комплекс термического обессоливания, что позволит увеличить собственные мощности по водоподготовке (технология производства требует качественной воды).

— Рынок с каждым годом требует все новых продуктов, мы рассматриваем возможность серьезной модернизации и в последующие периоды. Металлургическая отрасль в России развивается, не дает расслабляться, — сказал Глушков.

О кадрах решают.

Депутатов интересовали не только технические особенности производства, но и социальные вопросы.

Отвечая, Сергей Глушков сообщил, что с вводом новых технологических линий на «УГМК» появятся 100-120 рабочих мест. Сейчас на предприятии 1067 человек. Все рабочие места аттестованы, есть доплаты по температурным и шумовым факторам, по вибрации, выдается спецпитание, молоко. Средняя заработная плата — около 52 тысяч рублей. Средний возраст работающих 38-40 лет. В 2013-15 годах много молодежи подошло сразу после окончания вузов.

Депутат Дмитрий Новицкий попросил уточнить, за счет каких вузов завод планирует прирастать кадрами?

— У «УГМК» есть базовый технический университет в Верхней Пышме, который обучает всем металлургическим специальностям, — пояснил Глушков. — В прошлом году за счет предприятия на обучение направили четверых тюменцев, в этом — планируем еще восемь. Обучать будем электриков, технологов, сталеплавильщиков, прокатчиков. Взаимодействуем с классическими вузами: к нам, например, приходят на практику студенты ТюмГУ. Прорабатывается и вопрос сотрудничества со средним специальным образованием.

Дмитрий Новицкий заметил, что в колледжах индустриального университета есть подготовка по специальностям, смежным с металлургическим производством: электроснабжение, АСУ ТП, управление качеством. Необходим пересмотр некоторых учебных и рабочих программ конкретно для «УГМК-сталь».

Все чисто

Депутаты не обошли вниманием и вопросы, связанные с охраной окружающей среды.

Заместитель председателя облдумы Галина Резяпова спросила, откуда на завод поступает металлолом, на сколько лет вперед просчитали обеспеченность им как основным сырьем?

Сергей Глушков пояснил, что ежегодно предприятие перерабатывает около 650 тысяч тонн металлолома, а в регионе его накоплено свыше 100 млн тонн. Завод, таким образом, снижает вредное воздействие на состояние почвы, поверхностных и грунтовых вод. При этом ломообразование — вещь сбалансированная, предсказуемая, и причин для возникновения дефицита нет.

Депутат от Ханты-Мансийского автономного округа Богдан Богославец, подтвердил, что на Севере еще с советских времен наблюдается захламление ломом, хорошо, что эту территорию удается постепенно очищать.

Депутат Сергей Дубровин поинтересовался, как происходит утилизация отходов производства. Глушков пояснил: окалина продается металлургическим предприятиям полного цикла, имеющим доменное производство. Этот вид отхода очень востребованный. Шлаки, образующиеся при производстве стали, реализуются населению, для этого получены все экологические сертификаты и паспорта. На полигоны никакие металлургические отходы не вывозятся.

В целом на выполнение природоохранных мероприятий в 2016 году завод направил около 24 млн рублей, на 2017 год запланировал около 29 млн рублей. В прошлом году на «УГМК» прошла комплексная проверка Росприроднадзора, в этом — Роспотребнадзора. Обе — без замечаний.

Стремление к балансу

— Мы ознакомились с производственной площадкой предприятия и с финансово-экономическими показателями, — подвел итоги обсуждения Николай Токарчук, заместитель председателя думского комитета по бюджету, налогам и финансам. — Нам важно знать, насколько налоговые преференции конструктивно и грамотно используются. Результат нашего обмена мнениями будет учтен при разработке законопроекта о предоставлении налоговых льгот отдельным категориям налогоплательщиков на 2018-2020 годы.

— Налоговые льготы предоставляются только тем предприятиям, которые реализуют инвестпроекты, и до того момента, как они выйдут на проектную мощность, — пояснил присутствовавший на выездном заседании Валерий Ладнер, начальник управления государственной поддержки областного департамента инвестиционной политики и государственной поддержки предпринимательства.

— У нас есть проблемы с наполняемостью бюджета, но есть и социальные задачи, — подчеркнул Андрей Артюхов, первый заместитель председателя областной Думы. — Важно правильно выстроить этот баланс. Увидеть, что предприятию требуется, понять, на какие льготы мы можем пойти. Принимая решение, надо все тщательно взвесить.

***

фото: «УГМК-сталь» через месяц отметит пятилетие ;Прокатный стан ;Металлолом.