Производственное искусство без подписи

Со стороны дороги завод железобетонных изделий ЖБИ-3 непримечателен — проходная на улице 50 лет Октября не выделяется среди соседних построек. И не подумаешь, что сотни, если не тысячи многоквартирных домов в городе начинались именно здесь.

Внутри, за оградой, неожиданно обнаруживаю мраморные скульптуры и увитую зеленью беседку. Пытаюсь разглядеть цеха.

— Не цеха, — поправляет сварщик Александр Пашкевич. — Пролеты. А вот в каждом пролете уже несколько цехов.

Александр Михайлович работает на предприятии три десятка лет и до того, как стать сварщиком, был формовщиком.

— Умею все, — гордо сообщает он. — Рабочий должен быть мастером на все руки!

С момента открытия в 1971 году завод производит железобетонные сваи и плиты перекрытия. Я спрашиваю, насколько востребована эта продукция, и Александр Михайлович говорит, что всегда была востребована и будет.

— Ведь каждый хочет жить не в шалаше или землянке, а в нормальном доме, — приводит пример Александр Михайлович и удаляется, сославшись на занятость.

Мы с фотографом Павлом надеваем каски и идем к пролетам, чтобы увидеть процесс производства.

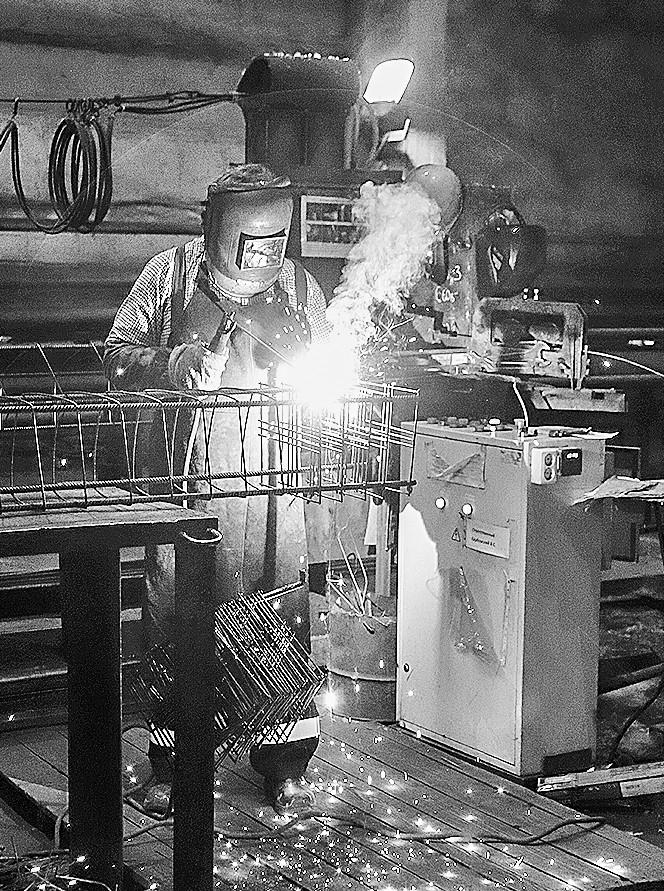

На третьем пролете рубят металлические прутья, стыкуют до нужной длины, после чего из них сваривают прямоугольную сетку-каркас. Тут мы встречаем Александра Михайловича в ореоле искрящегося света, но долго на него не смотрим — вредно для глаз. Да и не один он здесь, а вся бригада трудится в поте лица. Готовую опалубку грузят и увозят на формовку — заливать бетоном. Перед этим сетку армируют, то есть усиливают нижний слой тонким переплетением арматуры.

Формовку выполняют на седьмом пролете.

— Плиты перекрытия — это наше общее художественное произведение, — говорит бригадир седьмого пролета Виктор Иванов. — Но без авторской подписи.

Помимо Виктора, формовкой занимаются Дмитрий, Юрий, Артем, Владимир, Eвгений, Рамиль… Каждый из них оставляет след на бетоне. Фигурально, конечно же, ведь производственные стандарты никто не отменял.

Из подвесной бадьи в формы льется бетон, процесс регулируют формовщики, направляют бадью, лопатами разглаживают поверхность. Поодаль стоит контролер — без него производство невозможно. Она внимательно проверяет качество продукции на всех этапах формовки, ищет трещинки, сколы, следит за качеством смеси.

Испытания также проводят и в лаборатории. Специалистам отправляют застывший кубик бетонной смеси, чтобы узнать, сколько он весит, достаточно ли прочный. Тут три варианта: либо продукцию бракуют, либо латают, либо, что происходит чаще всего, признают идеальной.

Залитую бетоном опалубку накрывают полотном, чтобы влага не испарялась, иначе продукция потрескается. Некоторые плиты пропаривают, чтобы схватывание шло быстрее.

Каркас всегда один и тот же, редко бывают переналадки, когда нужно форму изменить. Несмотря на шаблонность, у каждого построенного дома свой характер.

— Работаю я больше семи лет, плит перекрытия сделал много, — говорит Виктор и тут же иллюстрирует объемы: — За это время, можно сказать, построил четыре микрорайона: Туру-2, Антипино, часть района на улице 25 Октября и новый микрорайон на Лесобазе. Гордость берет, когда идешь по улице и видишь свои дома. Но всегда понимаешь, что есть к чему стремиться. Например, раскраску поменять. Сделать еще лучше.

***

фото: Александр Пашкевич.