Коллективный разум вяжет носки

Компания «ПиТиЭль» в этом году участвовала в «Тюменской марке» с новым видом продукции — чулочно-носочными изделиями.

Цех открыли на производственной площадке в Онохино. Он стал дополнением к существующим -по производству туалетной бумаги и влажных салфеток.

— Первые цеха мы запустили в 2014 году, — рассказывает Сергей Антипин, учредитель компании. -Сферы деятельности выбирали, ориентируясь на то, что необходимо людям. Заниматься продуктами питания у нас не пошло, поэтому выбрали направление бытовой химии, на первом этапе делали только туалетную бумагу. Месяца два осваивали производство, потом поняли, что растем, дошли до 30 тонн в месяц по объемам. По итогам года прирост составил почти сто процентов.

Огромного количества предложений на этом рынке не испугались. Знали, что люди теперь выбирают не абы что, а качество. Времена, когда туалетная бумага была похожа на наждачную и фактурой, и цветом, прошли. Котируется — мягкая, красивая, с рисунком, перфорацией, четкой отрывной линией. При этом товар должен быть чистым, аккуратно упакованным и всегда в наличии. Не только магазины федеральных сетей подходят с жесткими требованиями к производителям, самые придирчивые цензоры — покупатели.

— Вам кажется, что производителей такой продукции много? -задает вопрос Сергей Антипин. -Назовите хотя бы три. В магазинах предлагают импортные бренды. В России всего три крупных завода в Подмосковье по производству туалетной бумаги и влажных салфеток, так что конкуренция невысокая. А возить туалетную бумагу издалека — все равно что возить воздух. Логистика себя не оправдывает. Мы стараемся в точке, максимально приближенной к потребителю, делать качественный продукт, с меньшими затратами, что влияет на конечную цену для потребителя.

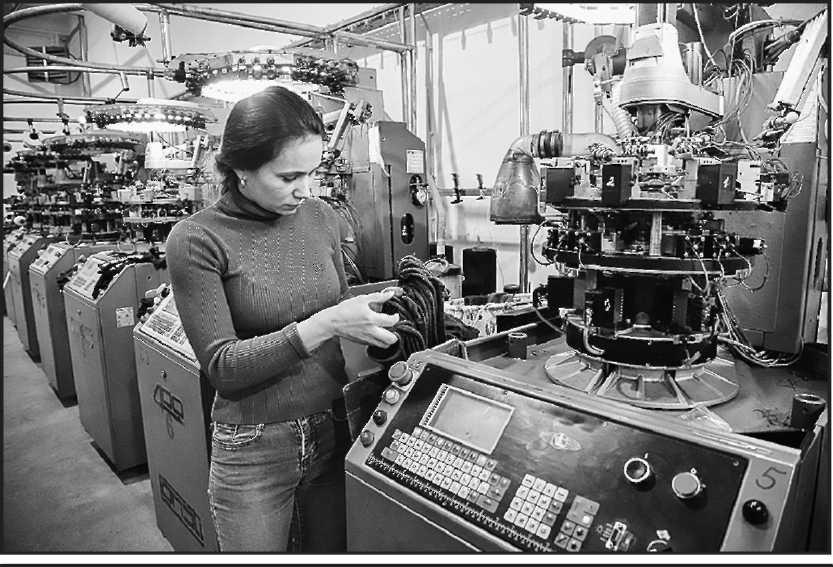

Когда раскрутили оба производства, поняли, что можно решиться еще на одно — носочное. Рынок требовал. Оборудовали цех, установили в нем три десятка чулочно-носочных станков с программным управлением.

— Станки у нас итальянские на 168 игл, — рассказывает Николай Мостовских, начальник вязального цеха. — Чтобы получилось однотонное изделие, достаточно пяти нитей. Eсли же рисунок сложный, то можно использовать до десятка разных катушек. Обязательно добавляются лайкровая нить для упругости и лавсановая, чтобы резинка держала форму.

За смену станок может выпускать до 120 пар. Пока осваивают классику. Вяжут носки с высоким паголенком: женские — в половину длины ступни, мужские в полную длину и больше. Хотя программы позволяют загрузить любые модели — с низкой посадкой, как сейчас модно у молодежи, с фигурной резинкой для детских носочков, спортивные — с усиленной вязкой и резинкой по следу.

После вязального станка носок еще не носок. Завершающую форму изделие приобретает на оверлоке.

— Автомат вывязывает не носок, а его полуфабрикат, оставляя с одной стороны ранжейку, прозрачную полосочку ткани, — рассказывает Наталья Мешкова, оператор оверлока. — Мой станок ранжейку зашивает и получается мысок. Пока за смену делаю немного — 400 пар, можно и в три раза больше. Но я же учусь, раньше никогда на вязальном производстве не работала. Здесь мне интересно. И совсем не скучно. Запускаешь станок, берешь первое изделие, второе, а потом так увлекаешься. Это затягивает, как семечки. Смена пролетает незаметно.

Для выпуска носочных изделий на предприятии нашли интересную технологическую идею, которую сейчас дорабатывают. В итоге должны получиться изделия экологичные, износостойкие, обладающие антибактериальным и гипоаллергенным эффектами. И по привлекательной цене.

— В современном производстве без научного подхода никуда, — уверен Дмитрий Битюцких, технический директор предприятия. — Даже если не открывать каждый день Америку, а брать идеи, которые есть в других отраслях, их модернизировать, адаптировать, то можно добиться технологического прорыва. Так, все самые продвинутые технологии в гражданском производстве пришли из космической отрасли и военно-промышленного комплекса. Промышленность сейчас обязали заниматься гражданкой. Например, Уралвагонзавод вместе с танками собирает и кукольные домики.

— Технические идеи рождает коллективный разум, — говорит Сергей Антипин. — Чтобы придумать новую технологическую цепочку, должны быть люди, которые хотят развиваться. Надо много читать, ездить по выставкам, изучать современные тенденции развития производства. Затем проходит мозговой штурм. Eсли надо, привлекаем и сторонних специалистов.

***

фото: Наталья Мешкова;Александра Шиллер, оператор вязальной машины.