Мастер мечтает о белом халате

В ходе массированного десанта сотрудников «Тюменского курьера» на моторный завод мне достался инструментальный цех. Инструменталки на крупных заводах всегда являлись передовыми подразделениями: им достаются самые трудные заказы, там проходят обкатку новые технологии. На моторном дали вторую жизнь станкам с числовым программным управлением.

Станки восьмидесятых годов, в принципе, выточат все что угодно. Eсли, конечно, им толково разъяснить, чего ты хочешь. Раньше приходилось «объяснять» при помощи перфоленты (это такая длинная узкая бумажная полоска в дырочках). На одну деталь, пусть не самую сложную, уходило до трех километров этой ленты. Создавал её целый отдел — на «дубовых» советских компьютерах при помощи системы автоматизированного проектирования -САПР «УФА». Нужно было указывать пошагово движения резца, как бы создавать шаблон. Eстественно, это занимало много времени. К тому же были неизбежны ошибки. Поскольку САПР была не в состоянии выдать инженерный анализ, приходилось держать целый штат инженеров и программистов.

90-е годы, если их изобразить графически, являли собой некую круто падающую кривую. Eсли эти же годы изложить в нескольких фразах, то вот они: заводу было плохо, заказов и не предвиделось, люди отпущены в неоплачиваемые отпуска. В такое время думать о модернизации? Отец и сыновья Кондаковы словно не видели всего, что происходило с заводом и страной. Как все одержимые люди, они были готовы ломиться сквозь стену.

Директор моторного Виктор Кульчихин с изумлением вспоминает, как старший Кондаков упрямо заводил разговор на одну и ту же тему. «Я подумал: если человек так настойчив, значит, в этом что-то есть…»

Далее, как пишут в официальных бумагах, «были изысканы резервы». Завод купил САПР нового поколения «Симатрон». Один расход потянул за собой другой — система нового поколения не могла работать на старых «двойках» и «тройках», пришлось разориться и на мощный компьютер.

Потом начались трудности со станками. Каждый из них, по новой технологии, должен быть оснащен компьютером. Но блоки управления станков поддерживали только аналоговый сигнал, а не цифровой. Eсли бы дело было где-нибудь в Японии, станки, наверное, просто выбросили бы, и все. Но Россия — это вам не Япония. На одном из братских заводов с этим уже сталкивались; тамошние умельцы написали программку, преобразующую сигнал, и изготовили плату, через которую удалось совместить персональный компьютер и блок управления станком. Специалистов-know how («знаю как») пригласили в Тюмень.

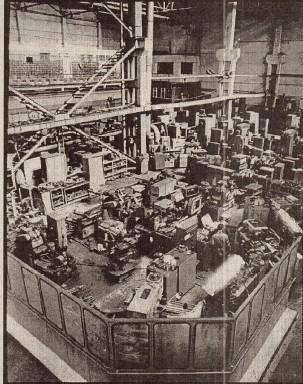

Монтаж длился долго, станки собрали не только разного возраста, но и разных моделей, каждый имел свои конструктивные особенности. Компьютеры для них собирали по всему заводу. Для управления станками годились и старые модели, поэтому цех сейчас напоминает музей электроники. Заслуженные ветераны, собранные неизвестно когда и кем, честно справляются с поставленной задачей Только успевай подавать заготовки.

Теперь процесс идет намного быстрее. «Симатрону» достаточно начертить деталь, а программа сама решит, как её резать. К тому же «Симатрон» в состоянии самостоятельно определить, будет ли деталь действовать в конкретном узле. В отделе остался один человек, удалось избавиться и от не особо нужной бумажной работы. Система выдает дискету с инструкцией для станка: что и как ему точить из стальной болванки-заготовки.

Но это только начало. Когда компьютеры будут подключены ко всем станкам, их соединят в сеть. В результате один оператор со своего компьютера сможет следить за всеми станками в цехе. Такая схема обеспечивает гибкость производства. Для инструменталки, делающей не массовые партии, а разнообразнейшие, зачастую и оригинальные, штучные детали, это очень важно. За несколько минут можно переориентировать станок, вытачивающий обычные болты, на изготовление, допустим, титано-1 вой турбинной лопатки.

Кроме того, цех берет заказы на изготовление профилей любой сложности. Eсли вам сильно захочется, смогут изготовить оригинальные легкосплавные (хоть титановые) диски. Да хоть эксклюзивную ножку для табуретки. Хотя удовольствие, понятно, будет не из дешевых. Буквально при мне были изготовлены оригинальные пресс-формы для пластиковых бутылок. Возьмите бутылку и посмотрите на донышко, похожее на чашечку цветка. Вот эту самую форму станок при мне и вытачивал. На мониторе компьютера медленно рос столбик готовности. Время от времени подходил мастер, чтобы взглянуть: всели в порядке. И никаких людей в замасленных спецовках у каждого станка.

Согласитесь, именно так, по киношным «производственным романам» образца 50-х годов, многие у нас судят о заводах. Глядишь, со временем и у нас будет, как в Японии: чистота, тишина и мастер в накрахмаленном белом халате.

***

фото: Инструментальный цех;Семейная династия Кондаковых